Cảm biến vị trí trục cam, một bộ phận cơ bản trong động cơ đốt trong hiện đại, đóng vai trò then chốt trong việc xác định chính xác vị trí quay của trục cam. Bằng cách giám sát thông số động cơ quan trọng này, cảm biến vị trí trục cam cung cấp dữ liệu cần thiết cho bộ điều khiển động cơ (ECU), tạo điều kiện cho thời điểm đánh lửa chính xác và đồng bộ hóa các sự kiện phun nhiên liệu. Chức năng của cảm biến này là không thể thiếu để đạt được hiệu suất động cơ tối ưu, tiết kiệm nhiên liệu, kiểm soát khí thải và trải nghiệm lái xe tổng thể.

Cảm Biến Vị Trí Trục Cam Là Gì?

- Cảm biến vị trí trục cam là một bộ phận điện tử được sử dụng trong động cơ để đo góc và hướng quay của trục cam, truyền thông tin này đến mô-đun điều khiển động cơ (ECM) của xe.

- Bằng cách sử dụng dữ liệu này, ECM điều phối thời gian chính xác của việc cung cấp tia lửa và nhiên liệu để tối ưu hóa hiệu suất động cơ. Sự đồng bộ hóa này đảm bảo quá trình đốt cháy hiệu quả, giúp tăng công suất động cơ, cải thiện khả năng tiết kiệm nhiên liệu và giảm lượng khí thải nhờ thời điểm đánh lửa chính xác.

- Trong các thiết kế động cơ hiện đại, cảm biến vị trí trục cam xác định hành trình công suất của xi lanh cụ thể liên quan đến vị trí của trục khuỷu. Thông tin này rất quan trọng để bắt đầu cung cấp nhiên liệu và tia lửa khi tăng tốc để khởi động động cơ.

- Thường được gắn trên động cơ và có kết nối điện, những cảm biến này đóng vai trò là thiết bị từ tính nhỏ gọn nhưng cần thiết. Đáng chú ý, cảm biến vị trí trục cam thường được đặt gần trục cam hoặc puli trục cam, thường ở trên đầu xi lanh hoặc nắp định thời của động cơ.

Chức năng của cảm biến vị trí trục cam

- Báo cáo vị trí trục cam: Cảm biến vị trí trục cam thông báo cho Mô-đun điều khiển động cơ (ECM) về vị trí chính xác của trục cam. Sự đồng bộ của cảm biến trục khuỷu và cam đảm bảo sự liên kết theo thời gian của chúng. Vai trò của cảm biến CAM trong các hệ thống tuần tự bao gồm việc xác định kim phun để kích hoạt và quản lý trình tự đánh lửa cuộn dây.

- Giám sát tốc độ: Cảm biến vị trí trục cam thu thập và truyền dữ liệu liên quan đến tốc độ trục cam đến Mô-đun điều khiển động cơ (ECM). Dữ liệu này rất quan trọng để ECM tính toán thời điểm đánh lửa và đồng bộ hóa việc phun nhiên liệu cho động cơ. Hoạt động hiệu quả của động cơ phụ thuộc vào thông tin quan trọng này.

Các loại cảm biến vị trí trục cam

Có bốn loại cảm biến vị trí trục cam được sử dụng:

- Cảm ứng, từ tính (Inductive)

- hiệu ứng Hall (Hall effect)

- Từ trở (Magnetoresistive)

- Quang học (Optical)

Trong những loại trên, có loại cảm ứng từ tính và hiệu ứng Hall được sử dụng phổ biến nhất. Do đó, bài viết này sẽ trình bày chi tiết hơn về hai loại cảm biến này.

Cảm biến loại từ tính – Cảm biến Tương tự (Analogue/Inductive):

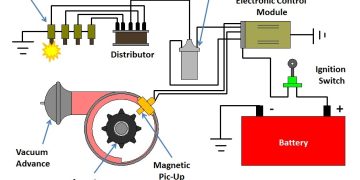

Có thể nhận dạng bằng dây kép, cảm biến vị trí trục cam loại từ tính tạo ra tín hiệu sóng hình sin dòng điện xoay chiều (AC) độc lập. Thường được đặt bên trong bộ phân phối hoặc trên trục cam, nó hoạt động liền kề với trục cam, nơi có một bộ máy nam châm vĩnh cửu. Khi nam châm đi qua cảm biến, từ trường của nó sẽ kích hoạt và tạo ra xung điện. Xung này sau đó được chuyển tiếp đến Mô-đun điều khiển động cơ (ECM) để giải thích.

- Tạo tín hiệu, không có nguồn điện bên ngoài

- Tín hiệu đầu ra dạng sóng

- Chỉ báo hiệu khi trục cam quay

- Điện áp tăng theo tốc độ trục cam và phụ thuộc vào khoảng cách đến trục cam (“G“)

- 2 hoặc 3 chân (thứ 3 dành cho tấm chắn)

Cảm biến cảm ứng giám sát tốc độ của các bộ phận quay bằng cách sử dụng nam châm để cảm nhận vị trí của các khe hở (khía cạnh) trong bánh xe kích hoạt quay. Lõi cực pin của cảm biến bao gồm một cuộn dây điện từ bao quanh lõi sắt từ. Cuộn dây điện từ được nối với một nam châm vĩnh cửu. Lõi cực chốt được đặt ngay đối diện với bánh trigger (bánh kích hoạt). Một khe hở không khí ngăn cách cảm biến với bánh trigger.

Thông qua lõi cực chốt, nam châm vĩnh cửu tạo ra từ trường tới bánh trigger. Khi bánh trigger quay, sự di chuyển của các rãnh ngang qua lõi cực chốt sẽ gây ra những thay đổi trong từ trường. Từ thông mạnh hơn khi cảm biến khớp một răng trên bánh trigger và yếu hơn khi nó khớp với một khe hở . Những thay đổi trong từ thông này tạo ra điện áp xoay chiều hình sin trong cuộn dây điện từ. Tần số của tín hiệu AC tăng khi tốc độ quay của trục cam tăng.

Cảm biến kỹ thuật số (Hiệu ứng Hall)

- Điện tử tích hợp

- Nguồn điện bên ngoài 5V

- Tín hiệu đầu ra vuông (0V/5V)

- Có thể phát hiện vị trí ngay cả khi trục cam đứng yên

- 3 chân

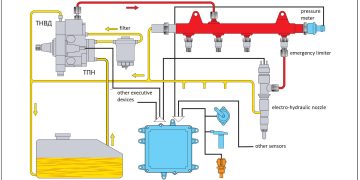

Hoạt động của cảm biến Hall dựa trên hiệu ứng Hall. Cảm biến giám sát tốc độ quay của các bộ phận bằng cách “cảm nhận” sự di chuyển của các khoảng trống (vết khía) hoặc lưỡi trong bánh trigger (bánh kích hoạt). Mạch tích hợp hiệu ứng Hall (IC) được đặt giữa một nam châm vĩnh cửu và bánh trigger sắt từ. IC được ngăn cách với bánh trigger bằng một khe hở không khí. Bánh trigger quay cùng với trục cam.

Khi răng của bánh kích hoạt đi qua trục cảm biến, nó sẽ làm thay đổi cường độ của từ trường vuông góc với IC Hiệu ứng Hall. Việc các răng/khe đi qua cửa sổ cảm biến sẽ làm gián đoạn từ trường do cảm biến tạo ra, khiến cảm biến “bật” và “tắt”. Điều này tạo ra tín hiệu điện áp (tính bằng milivolt) không bị ảnh hưởng bởi tốc độ tương đối của cảm biến và bánh kích hoạt. Các linh kiện điện tử được tích hợp bên trong cảm biến xử lý tín hiệu này và truyền đầu ra tín hiệu xung hình chữ nhật (cao/thấp) tới ECM. Tần số của tín hiệu tăng khi tốc độ quay của trục cam tăng.

Triệu chứng cảm biến vị trí trục cam bị hỏng

Khi cảm biến vị trí trục cam bị hỏng, nó có thể biểu hiện một số triệu chứng biểu hiện:

- Động cơ không khởi động: Cảm biến bị lỗi có thể cản trở động cơ khởi động hoàn toàn.

- Đèn kiểm tra động cơ: Việc đèn kiểm tra động cơ bật trên bảng điều khiển có thể được kích hoạt do các vấn đề về cảm biến.

- Cảm giác giật: Xe của bạn có thể gặp phải hiện tượng giật hoặc tăng tốc không nhất quán do cảm biến đọc không chính xác.

- Sự cố đánh lửa: Dữ liệu cảm biến bị lỗi có thể dẫn đến khó đánh lửa, ảnh hưởng đến quá trình đánh lửa của động cơ.

- Hiệu suất giảm: Hiệu suất tổng thể của động cơ có thể bị ảnh hưởng, dẫn đến công suất đầu ra giảm.

- Gián đoạn hệ thống nhiên liệu: Lỗi cảm biến có thể làm gián đoạn hệ thống nhiên liệu, ảnh hưởng đến thời điểm phun nhiên liệu.

- Động cơ đánh lửa sai: Thông tin về thời gian không chính xác có thể dẫn đến động cơ đánh lửa sai hoặc đánh lửa không đều.

- Chết máy: Cảm biến bị trục trặc có thể dẫn đến động cơ bị chết máy trong quá trình vận hành.

- Tăng tốc chậm: Phản ứng tăng tốc kém có thể phát sinh do kết quả đọc cảm biến không chính xác ảnh hưởng đến việc cung cấp nhiên liệu.

- Thách thức về truyền số: Sự thiếu chính xác của cảm biến có thể khiến việc chuyển số kém trơn tru hơn.

- Chạy không tải thô: Động cơ có thể có biểu hiện chạy không tải thô hoặc không đều do tín hiệu cảm biến bị lỗi.

- Lỗi kiểm tra khí thải: Các vấn đề về cảm biến có thể dẫn đến các thử nghiệm khí thải không thành công vì việc kiểm soát khí thải phụ thuộc vào dữ liệu cảm biến chính xác.

- Mùi nhiên liệu bất thường: Cảm biến bị trục trặc có thể khiến nhiên liệu cháy không đúng cách, dẫn đến có mùi nhiên liệu bất thường.

- Giảm hiệu quả nhiên liệu: Việc đọc cảm biến không chính xác có thể dẫn đến việc sử dụng nhiên liệu không hiệu quả, làm giảm khả năng tiết kiệm nhiên liệu.