Ngành công nghiệp xe điện (EV) đang phát triển không ngừng, với các nhà sản xuất liên tục đổi mới thiết kế pin để tăng mật độ năng lượng nhằm kéo dài quãng đường di chuyển, tối ưu hóa không gian và giảm chi phí pin – vốn chiếm khoảng 30% tổng chi phí xe. Bài viết này đánh giá các xu hướng và thách thức hiện tại trong thiết kế pin xe điện, tập trung vào sự chuyển đổi từ cấu hình mô-đun sang cấu hình cell-to-pack (CTP), một bước tiến quan trọng đáng chú ý.

Các nhà sản xuất thiết bị gốc (OEM) hiện chưa cho thấy sự ưu tiên rõ ràng giữa thiết kế cell-to-pack hay cell-to-chassis.

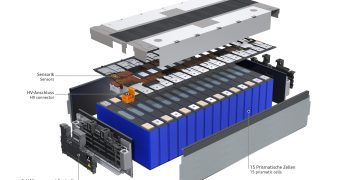

- Thiết kế cell-to-pack (CTP) tích hợp các tế bào pin trực tiếp vào bộ pin, loại bỏ các mô-đun trung gian để tăng mật độ năng lượng và đơn giản hóa quá trình sản xuất.

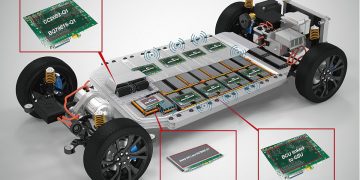

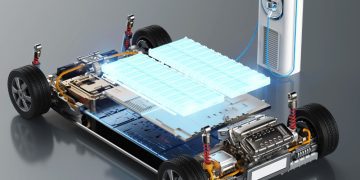

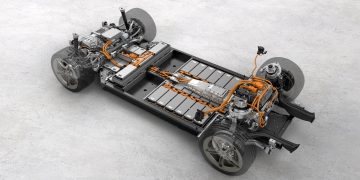

- Thiết kế cell-to-chassis (CTC) đưa các tế bào pin trực tiếp vào khung gầm xe, tối ưu hóa không gian, giảm trọng lượng và cải thiện độ cứng vững kết cấu.

Một số OEM vẫn ưa chuộng cấu hình mô-đun truyền thống chứa 16 hoặc 32 mô-đun mỗi bộ pin, trong khi những hãng khác chọn thiết kế CTP để giảm số lượng mô-đun. Tuy nhiên, một số OEM Trung Quốc nhất quán chọn thiết kế CTP, đánh dấu sự khác biệt so với thông lệ. Nhưng tại sao lại như vậy?

So sánh giữa thiết kế mô-đun và CTP cho thấy mật độ dòng điện tăng đáng kể với cấu hình CTP, một yếu tố quyết định trong việc nâng cao hiệu suất tổng thể và quãng đường di chuyển của xe điện. Trong số các định dạng tế bào pin phổ biến — hình lăng trụ, túi mềm và hình trụ — tế bào lăng trụ được ưa chuộng tại Trung Quốc nhưng lại thua kém tế bào túi mềm về mật độ dòng điện.

Sự chênh lệch này đang khiến nhiều OEM Trung Quốc chuyển sang thiết kế CTP, cho phép họ loại bỏ các thành bên của mô-đun, tăng mật độ năng lượng và giảm đáng kể trọng lượng — một giải pháp đôi bên cùng có lợi.

Dù CTP có nhiều ưu điểm, các thiết kế dựa trên tế bào túi mềm vẫn chưa xuất hiện, chủ yếu do những thách thức thực tế trong việc hàn nhiều túi mềm lại với nhau. Dẫu vậy, thiết kế túi mềm đang tiến hóa, với các biến thể lớn hơn và dài hơn dần xuất hiện. Trong định dạng hình trụ, khoảng trống vô ích giữa các tế bào trong cấu hình CTP có thể được loại bỏ bằng cách sử dụng các tế bào hình lục giác thay thế.

Bên cạnh các tế bào lăng trụ thông thường, các nhà cung cấp giải pháp kết nối tiên tiến trong lĩnh vực di chuyển điện đang hợp tác với các hãng xe và nhà sản xuất pin xe điện để phát triển các định dạng tế bào lăng trụ khác. Tế bào lăng trụ dạng lưỡi (blade) mới nhất là một trong những khái niệm CTP tiên tiến. Pin lưỡi dài bằng chiều rộng của bộ pin, lên tới 2,5m. Thiết kế này mang lại độ an toàn cao hơn, độ bền vượt trội, hiệu suất tốt hơn và không gian pin lớn hơn.

Đổi mới trong hệ thống kết nối tế bào

Việc kéo dài hệ thống kết nối tế bào (CCS) để phù hợp với các tế bào lưỡi dài 2,5m mới đặt ra những thách thức phức tạp về độ chính xác và dung sai. Khả năng dập tiên tiến sử dụng một hệ thống kết nối tế bào độc đáo, hỗ trợ việc đặt lên các tế bào lăng trụ dạng lưỡi đồng thời đảm bảo độ chính xác và quá trình hàn không gặp phức tạp.

Lý tưởng nhất, một thiết kế dạng kẹp (clip-on) loại bỏ việc hàn sẽ sớm được phát triển, phù hợp với xu hướng chuyển đổi dự kiến sang hệ thống quản lý pin không dây (BMS). Bằng cách trang bị mỗi tế bào với một chip không dây, các OEM có thể truy cập dữ liệu chi tiết về quá trình sạc để bảo trì dự đoán. Không giống như các kết nối pin hàn hiện tại, vốn đòi hỏi quy trình phá hủy để thay thế tế bào, các kết nối dạng kẹp cung cấp khả năng bảo dưỡng từng tế bào riêng lẻ. Chúng cho phép OEM thay thế từng tế bào, giảm đáng kể chi phí từ mức lên tới 20.000 USD cho một bộ pin xuống chỉ còn 200 USD cho việc thay một tế bào.

Thay vì sử dụng các đường đồng khắc hóa học trên mạch in linh hoạt (FPC), vốn tiêu tốn nhiều năng lượng để tách đồng ra khỏi hóa chất, quy trình cắt khuôn cho phép tái chế tức thì phế liệu đồng.

Kết hợp khả năng dập với thiết kế FDC hỗ trợ các cấu hình CTP và CTC mới cho các OEM chuyển đổi từ phương pháp mô-đun. Mặc dù FDC đi kèm với một số hạn chế về thiết kế, việc chọn bốn FDC kéo dài thay vì bốn mạch in linh hoạt (FPC) có thể mang lại lợi ích chi phí lên tới 25%.

Chuyển đổi sang thiết kế CTC

Cell-to-chassis (CTC) tiêu biểu cho sự tiến hóa vượt xa CTP, trong đó khung gầm bảo vệ các tế bào pin để đảm bảo an toàn. Tuy nhiên, việc gia cố cấu trúc khung gầm để ngăn chặn vỡ hoặc cháy tế bào trong các vụ va chạm xe đặt ra nhiều thách thức. Lựa chọn vật liệu là yếu tố then chốt đối với các OEM cân nhắc áp dụng CTC. Việc chuyển từ vỏ nhôm sang thép không gỉ cải thiện độ cứng vững kết cấu nhưng cũng đồng nghĩa với chi phí và trọng lượng tăng thêm.

Về mặt sản xuất, thiết kế CTP cho phép sản xuất bộ pin ngoại tuyến, trong khi CTC yêu cầu hoàn thiện khung gầm trước khi tích hợp tế bào. Việc đặt từng tế bào riêng lẻ, với số lượng lên đến hàng nghìn, vào khung gầm gây ra những trở ngại về hiệu suất sản xuất, đặc biệt đối với các OEM hướng tới việc triển khai xe điện nhanh chóng. Do những ưu và nhược điểm cố hữu này, một quá trình chuyển đổi dần dần từ CTP sang CTC được dự đoán, đòi hỏi phải đánh giá kỹ lưỡng chi phí, độ bền và tác động đến quãng đường di chuyển.

Các thiết kế cùng tồn tại

Mặc dù việc chuyển từ mô-đun sang CTP có vẻ đơn giản nhờ giảm trọng lượng đáng kể, nhưng vẫn tồn tại những phức tạp. Các OEM đã quen với dây chuyền sản xuất mô-đun nhỏ có thể gặp khó khăn khi chuyển sang mô-đun dài 2m, đòi hỏi đầu tư thêm vào thiết bị sản xuất.

Sự cùng tồn tại của các thiết kế mô-đun, CTP và CTC dường như là điều tất yếu. Các nhà sản xuất xe điện mới gia nhập thị trường đang ưu tiên CTP hoặc CTC để đạt hiệu quả sản xuất, tận dụng sự linh hoạt mà các dây chuyền sản xuất hiện có không sở hữu.

Với ít linh kiện hơn so với xe động cơ đốt trong (ICE) truyền thống, rào cản gia nhập thị trường xe điện đã giảm xuống. Về cơ bản chỉ gồm khung gầm, pin và bốn động cơ điện, xe điện loại bỏ nhu cầu về hộp số, đơn giản hóa việc sản xuất. Kết quả là, bất kỳ tổ chức nào có đủ nguồn vốn và khả năng thiết kế đều có thể tham gia sản xuất xe điện giá phải chăng với quãng đường di chuyển đáng kể.

Lái xe tự hành

Các OEM đang cân nhắc xe tự hành hoàn toàn dường như nghiêng về việc tích hợp công nghệ tự lái vào các phương tiện thương mại, như xe tải và robotaxi. Các nhà sản xuất pin hiện đang giới thiệu các nền tảng dạng bảng trượt (skateboard) được trang bị sẵn khả năng tự lái, giúp các nhà sản xuất mới tập trung vào thẩm mỹ và đơn giản hóa quá trình sản xuất xe điện, phù hợp với cách tiếp cận từ thời kỳ động cơ đốt trong.

Các chiến lược khác biệt xuất hiện giữa các OEM hiện tại, với trọng tâm chuyển sang công nghệ pin, mật độ dòng điện và các khía cạnh hướng tới người tiêu dùng — như thời gian sạc và quãng đường di chuyển. Trong khi một số hãng khám phá phương án thay pin để sạc nhanh, những hãng khác chuyển sang bộ pin 800V để tăng tốc độ sạc. Tuy nhiên, việc đạt được mục tiêu sạc trong 10 phút vẫn là một thách thức khó nắm bắt.

Định hướng tương lai

Sự chuyển đổi từ mô-đun sang CTP và CTC phản ánh nỗ lực của ngành xe điện trong việc nâng cao hiệu suất, mật độ năng lượng và sử dụng không gian hiệu quả. Sự cùng tồn tại của các thiết kế mô-đun, CTP và CTC mang lại sự linh hoạt cho các OEM, với các nhà sản xuất mới ưu tiên CTP hoặc CTC để tối ưu hóa hiệu quả sản xuất.

Các yếu tố an toàn, hiệu suất sản xuất và lựa chọn vật liệu sẽ định hình tương lai của thiết kế pin xe điện. Khi ngành công nghiệp tập trung vào xe điện giá phải chăng với quãng đường ấn tượng, thời gian sạc ngắn hơn và các tính năng tiên tiến, quyết định của các OEM sẽ vạch ra lộ trình cho giao thông bền vững.