Common Rail, hay dân trong nghề thường gọi là “ống chia”, là “trái tim” của hệ thống phun dầu trên động cơ diesel đời mới. Động cơ xăng phun trực tiếp cũng “học hỏi” công nghệ này.

“Khai sinh” ra Common Rail là các kỹ sư tài năng của hãng Bosch (Đức). Từ năm 1997, hệ thống này đã xuất hiện trên các dòng xe phổ thông, với “bộ não” điều khiển điện tử (ECU). Ngày nay, hầu hết các “ông lớn” trong ngành sản xuất hệ thống phun (R.Bosch, Lucas, Siemens, L’Orange) đều ứng dụng Common Rail.

Điểm “ăn tiền” của Common Rail so với hệ thống phun dầu truyền thống là: dầu không được bơm trực tiếp từ bơm cao áp (injection pump) đến kim phun, mà được nén và trữ trong một “ống tích áp” (common accumulator), hay còn gọi là “ống chia” (fuel rail).

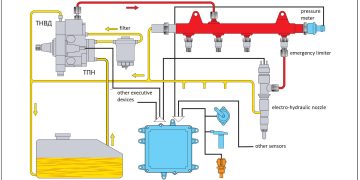

Hệ thống phun Common Rail

Ống chia (fuel rail) (hay còn gọi là bộ tích áp nhiên liệu) là một ống hình trụ, thành dày, “trâu bò” chịu được áp suất cao do bơm cao áp tạo ra. Áp suất nhiên liệu trong ống chia được duy trì ổn định nhờ bơm cao áp và van điều áp (pressure regulator), và mỗi kim phun được nối với ống chia bằng một ống dẫn nhiên liệu (fuel line).

Đúng thời điểm, “bộ não” (ECU) sẽ “ra lệnh” cho van điện từ (electromagnetic valve) (hoặc van áp điện – piezoelectric valve) của kim phun, kim phun mở ra và “bơm” nhiên liệu vào xi-lanh.

Như vậy, điểm khác biệt “then chốt” của Common Rail là tách riêng quá trình tạo áp suất và quá trình phun nhiên liệu, “lợi hại” hơn hẳn.

Nhờ hệ thống này mà xe tiêu hao ít dầu hơn, khí thải “sạch” hơn, máy dầu bớt “gào” hơn, mà lại “bốc” hơn. So với máy dầu “truyền thống”, Common Rail giúp:

- Giảm tiêu hao nhiên liệu đến 40%

- Khí thải “sạch” hơn

- Giảm ồn đến 10%.

Ưu điểm “vượt trội” của Common Rail là khả năng “dùng máy tính” (ECU) để điều khiển việc cấp nhiên liệu, tha hồ điều chỉnh áp suất, lượng và thời điểm phun.

Về cấu tạo, Common Rail là một “biến thể” của hệ thống nhiên liệu trên máy dầu cổ điển, nhưng hoạt động ở áp suất cao. Hệ thống này dùng kiểu phun trực tiếp, tức là dầu được “bơm” thẳng vào buồng đốt.

Hệ thống Common Rail bao gồm bơm cao áp, van định lượng nhiên liệu (fuel metering valve), van điều áp (có nơi gọi là van an toàn – check valve), ống chia và kim phun. Tất cả được nối với nhau bằng ống dẫn nhiên liệu.

Bơm cao áp (HPFP) có nhiệm vụ tạo áp suất cao và “tích” nhiên liệu vào ống chia. Trên các máy dầu đời mới có Common Rail, thường dùng bơm cao áp kiểu piston hướng tâm (radial-piston) hoặc kiểu plunger (plunger-type).

Van định lượng nhiên liệu điều chỉnh lượng dầu đưa vào bơm cao áp, tùy theo “nhu cầu” của động cơ. Van này thường “dính liền” với bơm cao áp.

Van điều áp có nhiệm vụ kiểm soát áp suất nhiên liệu trong hệ thống, tùy theo tải của động cơ. Nó được lắp trên ống chia.

Ống chia có vài trò: “chứa” nhiên liệu, giữ áp suất cao, “dập tắt” dao động áp suất do bơm tạo ra, và “chia” nhiên liệu đến các kim phun.

Kim phun là “ngôi sao” của hệ thống, trực tiếp “bơm” nhiên liệu vào buồng đốt. Kim phun được nối với ống chia bằng ống dẫn nhiên liệu cao áp. Hệ thống có thể dùng kim phun điện từ (electrohydraulic) hoặc kim phun áp điện (piezo).

Kim phun điện từ “bơm” dầu bằng cách điều khiển một van điện từ. Còn “trái tim” của kim phun áp điện là các tinh thể áp điện (piezo crystals), giúp kim phun “nhanh như chớp”.

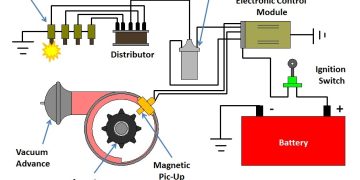

Hệ thống điều khiển động cơ diesel, bao gồm các cảm biến, ECU và các cơ cấu chấp hành (actuators) của hệ thống động cơ, sẽ “chỉ huy” hoạt động của hệ thống phun Common Rail. Các “tay sai” đắc lực của hệ thống Common Rail là kim phun, van định lượng nhiên liệu và van điều áp.

Nguyên lý hoạt động của hệ thống phun Common Rail

Nguyên lý hoạt động của hệ thống Common Rail khá đơn giản, và người ta đã “mò mẫm” thử nghiệm từ lâu rồi – hơn nửa thế kỷ trước cơ. Tuy nhiên, để “vắt” hết hiệu quả của hệ thống này thì phải có “bộ não” máy tính (ECU) điều khiển, nên gần đây nó mới phổ biến.

Cùng “mổ xẻ” hoạt động của Common Rail qua sơ đồ dưới đây (bạn cần có hình ảnh sơ đồ để dễ hình dung):

- Bơm tiếp vận (TPN – transfer pump) “hút” dầu từ bình nhiên liệu, đẩy qua bộ lọc có tách nước (moisture separator), rồi đến bơm cao áp (TNVD/HPFP).

- Bơm cao áp (TNVD) loại piston hướng tâm (radial plunger pump), có ba piston (plunger) được “kích” bởi trục cam (camshaft) kiểu lệch tâm (eccentric shaft). Bơm cao áp “ăn theo” trục cam, mỗi vòng quay của trục cam là bơm “tống” một phần dầu vào ống chia, chứ không phải hai vòng quay mới bơm một lần như máy dầu “cổ điển”.

- Từ bơm cao áp, dầu được nén với áp suất “khủng” đi vào bộ tích áp thủy lực (hydraulic accumulator) (chính là ống chia), từ đó, dầu được “chia” đến các kim phun điện từ hoặc áp điện, do ECU “cầm trịch”. Dầu thừa từ kim phun và bơm cao áp sẽ “hồi” về bình nhiên liệu qua đường dầu hồi (return drain line).

- Đúng thời điểm, ECU “ra lệnh” cho kim phun tương ứng bắt đầu phun, và “ấn định” thời gian mở van kim phun.

- Tùy theo chế độ hoạt động của động cơ, ECU sẽ điều chỉnh các thông số của hệ thống phun.

Thời điểm bắt đầu phun và lượng dầu bơm vào xi-lanh qua kim phun phụ thuộc vào thời điểm bắt đầu và độ dài xung tín hiệu từ ECU. Xung tín hiệu này lại “biến hóa” dựa trên thông tin từ các cảm biến. Cụ thể, nó phụ thuộc vào nhiều yếu tố, mà quan trọng nhất là chế độ hoạt động của động cơ. Hệ thống điều khiển động cơ diesel “sưu tập” thông tin từ các cảm biến:

- Tốc độ động cơ

- Vị trí trục khuỷu (cảm biến Hall)

- Vị trí bàn đạp ga (accelerator pedal)

- Lưu lượng khí nạp (air flow meter)

- Nhiệt độ nước làm mát

- Áp suất không khí

- Nhiệt độ không khí

- Áp suất nhiên liệu

- Cảm biến oxy (cảm biến lambda)

- Và một số cảm biến khác.

Áp suất trong hệ thống được điều chỉnh bằng tín hiệu từ ECU thông qua van điều áp. Áp suất thấp nhất khi máy chạy không tải (single stroke), giúp giảm tiếng ồn của kim phun và bơm cao áp, và cao nhất khi tăng tốc để xe “bốc” hơn.

Phun nhiều lần (Multiple injection) trong hệ thống Common Rail

Vì áp suất phun không phụ thuộc vào tốc độ và tải của động cơ, nên thời điểm bắt đầu phun, áp suất và thời gian phun thực tế có thể được “biến hóa” thoải mái trong một phạm vi rộng.

(Bạn cần có hình ảnh để dễ hình dung phần này)

Hơn nữa, còn có “chiêu” phun trước (pre-injection) (thậm chí là vài lần phun), được điều chỉnh tùy theo “nhu cầu” của động cơ, giúp giảm đáng kể tiếng ồn, đồng thời cải thiện quá trình cháy và giảm khí thải độc hại.

Để động cơ hoạt động hiệu quả hơn, hệ thống Common Rail thực hiện phun nhiên liệu nhiều lần trong một chu kỳ hoạt động của động cơ. Có thể phân biệt: phun trước, phun chính và phun thêm.

- Phun trước (Pre-injection): Một lượng dầu nhỏ được phun ra trước khi phun chính để tăng nhiệt độ và áp suất trong buồng đốt, nhờ đó, nhiên liệu chính sẽ tự bốc cháy nhanh hơn, giảm tiếng ồn và khí thải. Tùy theo chế độ hoạt động của động cơ, có thể:

- Hai lần phun trước – khi máy chạy không tải (idle).

- Một lần phun trước – khi tải tăng.

- Không phun trước – khi đầy tải.

- Phun chính (Main injection): Đảm bảo động cơ hoạt động ở chế độ tải một phần (partial load) và tải danh định (nominal load).

Ưu nhược điểm của hệ thống Common Rail

Như đã nói ở trên, việc “lên đời” Common Rail cho máy dầu thay vì hệ thống “cổ điển” giúp tăng đáng kể công suất, “xanh” hơn và tiết kiệm nhiên liệu hơn. Giảm “ăn” dầu, giảm khí thải, giảm ồn, lại còn “bốc” hơn, là nhờ có “bộ não” máy tính (ECU) điều khiển toàn bộ quá trình phun, điều mà hệ thống truyền thống “có mơ” cũng không làm được, dù có phức tạp và “xịn” đến đâu.

Nhược điểm “đáng gờm” của Common Rail là bảo dưỡng “khó nhằn”, đòi hỏi thợ phải “cứng”, và phải có thiết bị chuyên dụng để kiểm tra hệ thống. Vì vậy, nếu xe “chạy” ở nơi “đồng không mông quạnh”, dịch vụ kỹ thuật “cùi bắp”, thì hệ thống “cổ điển” lại đáng tin hơn.

Cần lưu ý là Common Rail “hành” dầu nhớt động cơ ghê gớm. Do quá trình cháy “mãnh liệt” hơn, phần trên (đầu) của pít-tông nóng hơn nhiều so với máy dầu cổ điển. Nếu đầu pít-tông của động cơ phun dầu trực tiếp cổ điển nóng lên đến 320-350°C, thì khi chạy Common Rail, nhiệt độ có thể vượt quá 400°C. Hậu quả là dầu nhớt bị cháy và oxy hóa nhanh hơn nhiều. Vì vậy, máy dầu Common Rail phải dùng dầu nhớt tổng hợp (synthetic) hoặc bán tổng hợp (semi-synthetic).

Tương lai của hệ thống Common Rail

Hướng phát triển của Common Rail là tăng áp suất phun. Rõ ràng, áp suất trong hệ thống càng cao tại thời điểm phun, thì càng nhiều nhiên liệu “chui” vào xi-lanh trong cùng một khoảng thời gian, và do đó, động cơ càng “khỏe”. Ngoài ra, phun dưới áp suất cao giúp kim phun “xé” nhiên liệu thành các hạt cực nhỏ, có lợi cho quá trình hòa trộn và đốt cháy.

Trong các động cơ hiện đại, việc tăng áp suất phun bị giới hạn bởi độ bền của bộ tích áp (ống chia) và các ống dẫn nhiên liệu cao áp, vốn dễ bị “tổn thương” do tải trọng rung động (vibrational loads) và dao động (pulsating) khi động cơ hoạt động.

Tuy nhiên, trong hơn một thập kỷ rưỡi, các giải pháp kỹ thuật đã giúp tăng áp suất phun lên hơn một lần rưỡi – trong các động cơ diesel hiện đại với hệ thống Common Rail, áp suất có thể đạt tới 220 MPa (Mega Pascal) và thậm chí còn cao hơn.

- Engine Block – Khối động cơ, Thân máy là gì?

- So sánh động cơ 2 kỳ và 4 kỳ: Các đặc tính kỹ thuật

- Crankshaft – Trục khuỷu động cơ đốt trong piston

- Tìm hiểu Động cơ hai kỳ (Two-stroke Engine)

- Four Stroke Engine – Tổng quát Động cơ 4 kỳ

- Opposed-piston engine – Động cơ Piston Đối đỉnh

- Engine Piston – Piston Động cơ đốt trong

- Các thông số cơ bản của piston và xi lanh động cơ

- Hệ thống nhiên liệu Common Rail – “Bí kíp” của Động cơ Diesel hiện đại