Với phun nhiên liệu Common Rail, quá trình cháy có thể được “tối ưu hóa” để đạt mức khí thải thấp, đồng thời “tiết kiệm” nhiên liệu. Nhiên liệu được “bơm” vào buồng đốt từ một ống chia (common rail) dưới áp suất cao. Hệ thống điều khiển điện tử đảm bảo rằng thời điểm bắt đầu phun, lượng và thời gian phun “độc lập” với tốc độ động cơ. Năm 1996, với động cơ Series 4000, mtu là nhà sản xuất động cơ diesel cỡ lớn đầu tiên đưa phun nhiên liệu Common Rail vào trang bị tiêu chuẩn.

“Ông tổ” của hệ thống phun nhiên liệu Common Rail

Các quy định về khí thải cho động cơ diesel trong các ứng dụng như tàu thủy, tàu hỏa, xe địa hình hạng nặng và máy phát điện trên toàn thế giới ngày càng “khó nhằn”, và đòi hỏi phải “thay đổi” lớn các bộ nguồn. Đồng thời, khách hàng liên tục “kêu gào” đòi động cơ phải “ăn” ít nhiên liệu hơn. Các hệ thống xử lý khí thải (exhaust after-treatment) như bộ xúc tác khử chọn lọc SCR (selective catalytic reduction) hoặc bộ lọc hạt diesel (diesel particulate filter) là một cách để giảm khí thải, nhưng cũng “chiếm” nhiều không gian hơn và có thể làm tăng nhu cầu bảo trì của động cơ. Vì những lý do này, mtu chủ yếu theo đuổi chính sách giảm khí thải bằng cách “cải tiến” bên trong động cơ. Quá trình đốt cháy nhiên liệu bên trong động cơ được cải thiện để, nếu có thể, khí thải không được tạo ra ngay từ đầu. Nếu cần, mtu sẽ áp dụng giai đoạn kiểm soát khí thải thứ hai, theo đó các khí thải độc hại còn lại sẽ được loại bỏ bằng hệ thống xử lý khí thải.

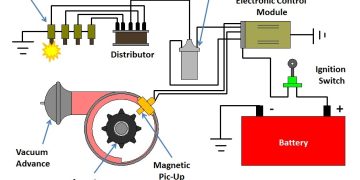

Là một phần của việc “cải tiến” bên trong động cơ, một trong những phương tiện kiểm soát chính để có được quá trình đốt cháy nhiên liệu sạch, bên cạnh việc tuần hoàn khí thải (exhaust gas recirculation), là hệ thống phun nhiên liệu. Nó được thiết kế để phun nhiên liệu ở áp suất cao vào đúng thời điểm, đồng thời “đo đếm” chính xác lượng nhiên liệu được phun để tạo ra các điều kiện cần thiết cho quá trình đốt cháy ít phát thải bên trong xi-lanh. Với việc kiểm soát chính xác lượng nhiên liệu cung cấp ở áp suất cao, mức tiêu thụ nhiên liệu cũng có thể được giảm đáng kể. Đây là lý do tại sao mtu thực hiện thay đổi công nghệ từ hệ thống phun cơ khí thông thường sang hệ thống Common Rail linh hoạt, được điều khiển điện tử từ rất sớm – vào thời điểm đó, chủ yếu là để sản xuất động cơ tiết kiệm nhiên liệu hơn. Năm 1996, mtu đã trang bị cho Series 4000, động cơ diesel cỡ lớn đầu tiên, một hệ thống Common Rail như một tính năng tiêu chuẩn. Một đường ống dẫn nhiên liệu chung – cái gọi là “rail” (ống chia) mà hệ thống được đặt tên – cung cấp nhiên liệu cho tất cả các kim phun nhiên liệu của động cơ. Khi nhiên liệu được phun vào một xi-lanh, hệ thống sẽ mở vòi phun (nozzle) của kim phun có liên quan và nhiên liệu chảy từ ống chia vào buồng đốt, được phun sương (atomized) bởi áp suất cao trong quá trình này, và trộn với không khí. Các bộ phận của hệ thống Common Rail phải được điều khiển cực kỳ chính xác và linh hoạt. Để làm được điều này, mtu sử dụng ECU (Engine Control Unit, xem Hình 1), một hệ thống quản lý động cơ độc quyền được phát triển nội bộ. Do các tiêu chuẩn khí thải ngày càng nghiêm ngặt đối với động cơ thuộc mọi loại công suất và mọi loại ứng dụng, mtu trong tương lai sẽ trang bị cho tất cả các động cơ mới phát triển hệ thống phun nhiên liệu Common Rail.

Giảm khí thải nhờ kết hợp với các công nghệ “then chốt” khác

Với việc tối ưu hóa quá trình cháy bằng các biện pháp thiết kế bên trong động cơ, có một sự “tác động qua lại” giữa ba yếu tố: sự hình thành nitơ oxit (nitrogen-oxide), sản sinh muội than (soot particulates) và mức tiêu thụ nhiên liệu: quá trình cháy càng “mãnh liệt” và do đó, quá trình chuyển đổi năng lượng càng cao, thì lượng khí thải hạt và mức tiêu thụ càng thấp và lượng khí thải nitơ oxit càng cao. Ngược lại, quá trình cháy “trì trệ” dẫn đến sự hình thành nitơ oxit thấp hơn, nhưng cũng làm tăng mức tiêu thụ nhiên liệu và mức phát thải hạt. Công việc của các nhà phát triển động cơ là tìm ra điểm “dung hòa” giữa các thái cực này cho mọi điểm trên biểu đồ hiệu suất của động cơ. Khi làm như vậy, họ phải “hòa hợp” tác động của hệ thống phun nhiên liệu với tác động của các biện pháp bên trong động cơ khác như tuần hoàn khí thải (exhaust gas recirculation), chủ yếu làm giảm lượng khí thải nitơ oxit và các hệ thống xử lý khí thải bên ngoài. Là “người tiên phong” trong lĩnh vực này, mtu có thể rút ra kinh nghiệm nhiều năm với các hệ thống phun nhiên liệu do thương hiệu L’Orange của Rolls-Royce Power Systems và các nhà cung cấp khác sản xuất. Trong suốt thời gian này, mtu đã có được kiến thức chuyên môn toàn diện trong việc tích hợp hệ thống phun nhiên liệu Common Rail vào động cơ. Điều này đã cho phép công ty khai thác triệt để tiềm năng của hệ thống phun nhiên liệu kết hợp với các công nghệ “then chốt” khác để “tinh chỉnh” quá trình cháy. Hai thông số quan trọng trong phun nhiên liệu ảnh hưởng đến mức tiêu thụ nhiên liệu và khí thải là tốc độ phun (injection rate) và áp suất phun (injection pressure).

Tốc độ phun: phun trước, phun chính và phun sau

Tốc độ phun (injection rate) quyết định thời điểm và lượng nhiên liệu được “bơm” vào xi-lanh. Để giảm khí thải và “mức ăn” dầu, hệ thống phun hiện tại của động cơ mtu “chia nhỏ” quá trình phun nhiên liệu thành ba giai đoạn riêng biệt (xem Hình 2). Thời điểm bắt đầu phun, thời gian và biên độ (amplitude) được “chế” theo biểu đồ hiệu suất của động cơ.

- Phun chính (Main injection): Cung cấp nhiên liệu để tạo ra công suất cho động cơ.

- Phun trước (Pre-injection): “Khởi động” quá trình cháy trước, giúp kiểm soát quá trình cháy của nhiên liệu trong giai đoạn phun chính. Điều này giúp giảm khí thải nitơ oxit, vì quá trình cháy “êm” hơn sẽ tránh được nhiệt độ đỉnh quá cao.

- Phun sau (Post-injection): Diễn ra ngay sau giai đoạn phun chính, giúp giảm lượng khí thải hạt. Nó cải thiện việc trộn nhiên liệu và không khí trong giai đoạn cuối của quá trình cháy để tăng nhiệt độ trong buồng đốt, thúc đẩy quá trình oxy hóa muội than (soot oxidation).

Tùy thuộc vào “chế độ” hoạt động của động cơ, giai đoạn phun chính có thể được “bổ sung” bằng cách “thêm” giai đoạn phun trước và/hoặc phun sau khi cần.

Áp suất phun: Áp suất “đỉnh” lên tới 2.200 bar

Áp suất phun có ảnh hưởng “cực lớn” đến lượng khí thải hạt. Áp suất phun càng cao, nhiên liệu càng được “xé” tơi khi phun và trộn đều với oxy trong xi-lanh. Kết quả là nhiên liệu cháy gần như hoàn toàn với hiệu suất chuyển đổi năng lượng cao, trong khi chỉ tạo ra một lượng rất nhỏ muội than. Vì lý do này, mtu đã liên tục nâng áp suất phun tối đa của hệ thống Common Rail từ 1.400 bar trên động cơ Series 4000 vào năm 1996 lên 2.200 bar hiện nay cho các động cơ Series 1600, 2000 và 4000 (xem Hình 3). Với động cơ Series 8000, áp suất là 1.800 bar. Cho các thế hệ động cơ tương lai, mtu thậm chí còn “tham vọng” đạt áp suất phun lên tới 2.500 bar.

Trong cùng thời gian đó, mtu đã cải thiện hơn nữa độ bền và khả năng bảo trì của hệ thống. Một thiết kế bộ lọc (filter concept) được thiết kế để đáp ứng các yêu cầu đã cải thiện hơn nữa khả năng của hệ thống phun trong việc “xử lý” tạp chất dạng hạt trong nhiên liệu. Trong tương lai, chu kỳ bảo dưỡng kim phun sẽ được kéo dài nhờ có “trợ thủ” là chẩn đoán điện tử (electronic diagnostics).

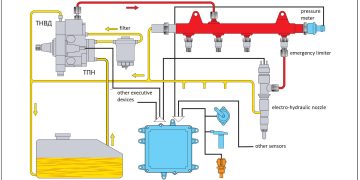

Kể từ năm 1996, mtu đã liên tục tăng áp suất phun để giảm hơn nữa mức tiêu thụ nhiên liệu và lượng khí thải hạt. Từ năm 2000, mtu đã sử dụng các phiên bản cải tiến của hệ thống Common Rail trên Series 4000, và các dòng khác, trong đó mỗi kim phun có một “kho” chứa nhiên liệu riêng. Ưu điểm là ngay cả với lượng phun lớn, ống chia (fuel rail) vẫn không bị dao động áp suất và các chuỗi phun của từng xi-lanh không “gây nhiễu” lẫn nhau.

Hệ thống “Solo”: Kim phun có “kho” nhiên liệu riêng

Do khả năng “vượt trội” của mình, hệ thống phun Common Rail đã trở thành trang bị tiêu chuẩn trên động cơ diesel xe hơi trong vài năm qua. Phiên bản của hệ thống như đã mô tả cũng rất phù hợp để sử dụng cho các động cơ công nghiệp cỡ nhỏ. Tuy nhiên, với các động cơ có dung tích xi-lanh lớn hơn, hệ thống Common Rail thông thường hiện đang bộc lộ những hạn chế, vì chúng cần một lượng nhiên liệu tương đối lớn được phun vào xi-lanh cho mỗi kỳ nổ. Điều này tạo ra các xung áp suất (pressure pulsations) trong bộ tích áp (ống chia) của hệ thống Common Rail, có thể “gây rối” cho các chuỗi phun tiếp theo.

Từ năm 2000, mtu đã sử dụng một phiên bản cải tiến của hệ thống Common Rail cho động cơ Series 4000 và 8000, và từ năm 2004 cho cả Series 2000, trong đó các kim phun có một bộ tích áp nhiên liệu tích hợp (xem Hình 4). Điều này cho phép các ống dẫn nhiên liệu giữa kim phun và ống chia có tiết diện tương đối nhỏ. Trong một chuỗi phun, tất cả những gì xảy ra là áp suất trong “kho” nhiên liệu riêng của kim phun giảm nhẹ. Điều này ngăn chặn sự dao động áp suất trong hệ thống Common Rail và do đó, tránh được tình trạng thiếu hụt hoặc dư thừa nhiên liệu tạm thời cho kim phun.

Việc sử dụng kim phun có bộ tích áp nhiên liệu tích hợp giúp ngăn chặn dao động áp suất trong hệ thống Common Rail, và do đó, tránh được tình trạng thiếu hụt hoặc dư thừa nhiên liệu tạm thời cho kim phun.

Giải pháp “may đo” để sử dụng nhiên liệu linh hoạt

Với mức độ “xịn” ngày càng cao của hệ thống phun, các yêu cầu về độ sạch và chất lượng của nhiên liệu cũng “khó nhằn” hơn. Do đó, nhiên liệu phải “chuẩn” theo các giá trị định sẵn về độ nhớt (viscosity) và độ bôi trơn (lubricity), vì các bộ phận của bơm cao áp và kim phun được bôi trơn bằng chính nhiên liệu. Nó cũng phải “sạch bong”, không được có bất kỳ tạp chất nào có thể gây mài mòn (abrasive damage) ở áp suất cao.

Để đảm bảo động cơ hoạt động “ngon lành”, do đó, chỉ được sử dụng nhiên liệu diesel đã được phê duyệt cho ứng dụng cụ thể và đáp ứng tiêu chuẩn hiện hành. Theo yêu cầu của khách hàng, mtu sẽ thực hiện phân tích để phê duyệt riêng các loại nhiên liệu khác cho từng ứng dụng, phối hợp chặt chẽ với L’Orange (một thương hiệu của Rolls-Royce Power Systems) hoặc các nhà cung cấp khác.

Với một số ứng dụng, ví dụ, có thể “bù đắp” cho việc nhiên liệu thiếu đặc tính bôi trơn bằng các lớp phủ đặc biệt (special coatings) trên hệ thống phun. Ngoài ra, mtu còn hỗ trợ khách hàng khi thiết kế hệ thống bồn chứa và nhiên liệu tại chỗ. Điều này rất quan trọng, chẳng hạn như với xe khai thác mỏ, vốn phải “hít” rất nhiều bụi.

MTU